フィルム試作(コーティング・成膜)

SERVICES

世界トップシェアを堅持する絶縁フィルム・

偏光板保護フィルムの精密コーティング技術で、

「応えるを、超える。」フィルム開発委託サービス

ZACROSでは、超スマート社会実現に向けた新素材のフィルム試作を年間300件以上請け負っています。

電⼦部材の絶縁樹脂や薄膜LCPなどの特殊フィルムの開発実績に基づき特殊なフィルムの開発をサポートいたします。

少量試作だけではなく、プロセス開発、量産から品質保証に至るまでワンストップサービスを提供しています。

プロセス開発から品質保証まで

ワンストップサポート

単なるOEM(受託開発)ではなく、お持ち込みいただいた企画に対してZACROSのコーティング・製膜技術、製造技術および品質管理などの知見をもとに、量産までの効率的なプロセス開発を提案し、一気通貫のフィルム化サービスを提供しています。

グローバルな供給体制

生産・開発拠点を日本だけでなく台湾にも構え、将来的な量産を見据えた開発が可能です。

⽇本の情報電子領域で30年来培ったコーティング技術を台湾でも提供し、中国やヨーロッパへ向けた迅速な製品の供給・展開を可能にします。

※日本・台湾のコーティング設備、日本には製膜設備も有

年間300件以上の試作実績

様々なフィルム化の要求を年間300件以上こなす中で積み重ねたノウハウから、高難度のテーマや他社で成立出来なかったテーマにも積極的に取り組み、フィルム化に成功しています。

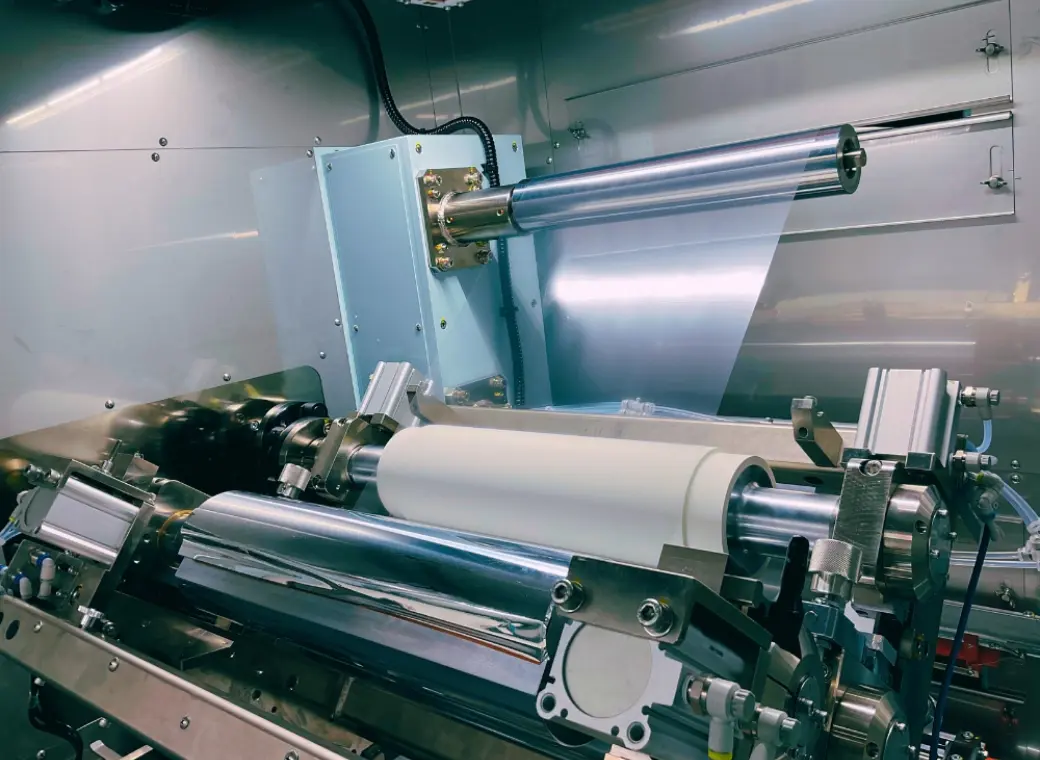

Coatingコーティング

電⼦デバイス関連業界で使用されるフィルムは、高精度なものが要求されることから、卓越したコーティング技術と豊富なノウハウが不可⽋です。ZACROSでは広範な材料に対して、薄膜から厚膜までの範囲で⾮常に精密な塗⼯を実現できます。

当社の⾼い技術⼒は、製品の品質向上や⾰新的な製品開発への貢献で国内外から高評価を頂いています。

当社のコーティングの特徴

世界トップシェアを堅持する絶縁フィルム・偏光板保護フィルムの開発製造で培ったコーティング技術

薄膜から厚膜まで対応可能

様々な材料、低粘度から

高粘度のものまで塗工可能

コップ一杯の液から

試作検討可能

精密機器に使用可能な

クリーン環境下でのコーティング

日本だけでなく

台湾にも施工設備あり

コーティングの仕様について

| 塗工幅(mm) | 基材幅(mm) | フィルム搬送 | クリーン度 | 特徴 | ||

|---|---|---|---|---|---|---|

| 日本 | テストコーター | 50〜550 | 600 | ロールサポート | ー | ・実機1/5スケール ・UV照射装置 |

| 中型機 | 500〜1,400 | 1,500 | ロールサポート | クラス100(塗工部) | ・2層同時コート ・小ロット量産対応可 |

|

| 大型機 | 500〜1,600 | 1,700 | ロールサポート /エアフロート |

クラス100(塗工部) | ・2層同時コート ・UV照射装置 |

|

| 台湾 | テストコーター | 〜600 | ~620 | ロールサポート | ー | ・UV照射装置 ・コロナ処理機 |

| 大型機 | 〜1600 | ~1700 | ロールサポート /エアフロート |

クラス100(塗工部) | 2層同時コート | |

コーティングでは

このようなご要望・お困りごとを解決します

- 最高品質のフィルムを使用したい

- 適切な厚さのフィルムを提案・制作してほしい

- 均一な厚みのフィルムをコーティングしたい

- ベースフィルムの材質から提案を受けたい

- フィルム化したい樹脂・塗料がある

コーティングの流れ

※一般的なフローです

-

01

お問い合わせ

お打ち合わせ本サイトのお問い合わせフォームよりお問い合わせください。ご希望の最終製品や塗料種、厚みなどを明記いただくとより迅速かつ的確な対応が可能です。

-

02

ラボ機試作

ハンドコートや実機の1/5スケールのテストコーターを使用した試作により、フィルム開発の初期段階からバックアップいたします。

-

03

ご評価・実機試作

出来上がったサンプルを評価いただき、要件を満たせば量産へ移行します。

当社での分析が可能なものもございますのでご相談ください。 -

04

量産開始

大型機を使用した量産を実施します。クリーンルームでの工程管理や品質保証などにより、安定した品質のフィルムを提供いたします。

長年培ってきた独自のネットワークで製品の拡販のご協力もしております。

EXTRUSION製膜

基材に樹脂を押し出し、合わせフィルムをラミネートした複層フィルムのほか、ZACROSでは三種の樹脂を五層での同時製膜することができます。

キャスト製膜を用いた試作では少量の樹脂での試作も承っており、フィルム製膜の課題に取り組んでます。

当社の製膜の特徴

異なる樹脂の三種五層同時

押し出し製膜(共押出し)が可能

基材に樹脂を押出し、

合わせフィルムをラミネートした

複合化が可能

キャスト製膜機を用いた試作では

少量の樹脂から対応可

製膜の仕様について

| 方式 | ロール幅(mm) | 加工幅(mm) | 樹脂厚み(μm) | 備考 |

|---|---|---|---|---|

| 押出A | 3,000 | 800〜2,800 | 20〜150 | 表裏同時押出(タンデム加工) |

| 押出B | 1,750 | 800〜1,550 | 20〜150 | 樹脂種類により合わせフィルム無し対応可 |

| 押出C | 1,900 | 800〜1,600 | 20〜150 | コロナ処理可。ドライラミ可(〜1,500mm) |

| キャスト製膜機 | 1,000 | 400〜720 | 50〜100 | 合わせフィルム無し。クリーンルーム(製造環境):クラス100,000~ |

製膜では

このようなご要望・お困りごとを解決します

- 耐摩耗性とガスバリア性の両立をしたい

- 押し出し・キャストによりフィルム化したい樹脂・塗料がある

- 複数の樹脂の組み合わせで多機能なフィルムを開発したい

- 基材・剥離フィルムの材質から提案を受けたい

製膜の流れ

※一般的なフローです

-

01

お問い合わせ

お打ち合わせ本サイトのお問い合わせフォームよりお問い合わせください。ご希望の最終製品や塗料種、厚みなどを明記いただくとより迅速かつ的確な対応が可能です。

-

02

試作

実機を用いた試作により、フィルム開発の初期段階からバックアップいたします。

-

03

ご評価

出来上がったサンプルを評価いただき、要件を満たせば量産へ移行します。

当社での分析が可能なものもございますのでご相談ください。 -

04

量産開始

大型機を使用した量産を実施します。クリーンルームでの工程管理や品質保証などにより、安定した品質のフィルムを提供いたします。

長年培ってきた独自のネットワークで製品の拡販のご協力もしております。

OPTIONオプション加工

コーティングや製膜をお申込みいただいた場合に限り、その他の加工(オプション加工)も承っています。

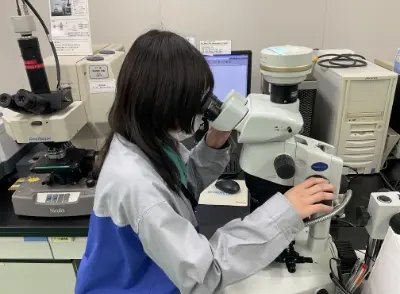

分析

試作の分析を迅速に実施し効率的なフィルム開発を実現しています。

観察

- マイクロスコープ

- 共焦点レーザー顕微鏡

前処理

- イオンミリング装置

- マイクロマニピュレータ

成分分析

- フーリエ変換赤外分光光度計(FT-IR)

- ガスクロマトグラフ質量分析計(GCMS)

- 蛍光X線分析装置(XRF)

- エネルギー分散型X線分析装置搭載

- 走査型電子顕微鏡(SEM-EDX)

- 波長分散型X線分析装置 (WDX)

- ラマン分光光度計

物性評価

- 示差走査熱量計(DSC)

- 示差熱・熱重量同時測定装置 (TG/DTA)

- 粘弾性測定装置

ラミネート

機能の異なる複数のフィルムに対して樹脂をコーティングし、多機能なフィルムにすることができます。

| 号機 | ロール幅(mm) | 加工幅(mm) | 最大巻径(mm) | 膜厚(μm) |

|---|---|---|---|---|

| 押出ラミ | 3,000 | 800〜2,800 | 1,200 | 20〜150 |

| ドライラミ | 1,900 | 800〜1,500 | 1,000 | 20〜150 |

後工程

スリット・リワインド

| スリット | 仕上げ機 | |

|---|---|---|

| 最大幅(mm) | 1,600 | 1,600 |

| 最大巻径(φ) | 500 | 1,000 |

| 耐荷重(kg) | 20~580 | 800 |

| クリーン度 | クラス10,000 | クラス10,000 |

断裁・打ち抜き

| 断裁 | 打ち抜き | ||

|---|---|---|---|

| 最大幅(mm) | 600 | 有効面積(mm) | 600×900 |

| 最大長さ(mm) | 900 | ||

| 厚み(μm) | 30~500 | ||

| カット精度 | ±0.2mm~ | ||

アニール

| 有効内寸法(mm) | 1,000×1,000×1,000 |

|---|---|

| MAX温度(℃) | 500 |

| 処理可能サイズ | バッチ式 |

| 雰囲気ガス | 炭酸ガス |

印刷

CONTACT お問い合わせ

事業・商品・サービスに関して

お気軽にお問い合わせください。

3営業日以内にご連絡いたします。